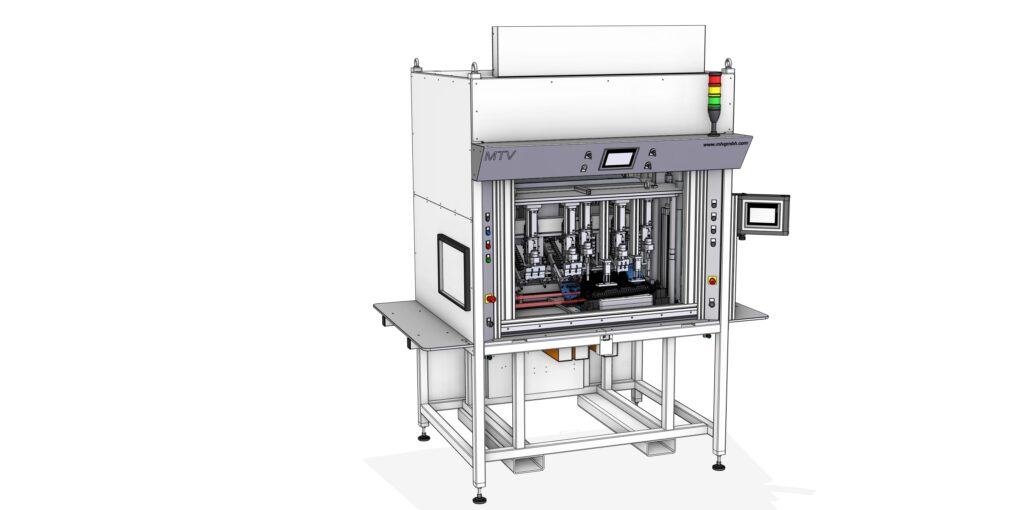

Präzision, Qualität und Wirtschaftlichkeit vereintRotation

Rotationsschweißen ist eine effiziente Methode zur Verbindung von thermoplastischen Kunststoffen durch rotatorische Bewegung.

Durch Drehen der Bauteile unter Druck wird notwendige Schmelzwärme erzeugt, die durch Grenzflächenreibung die Kontaktflächen plastifiziert. Zwei Haupttechniken prägen das Verfahren: Schwungmassenschweißen, bei dem das Bauteil gegen ein feststehendes Gegenstück rotiert, und Drehzapfschweißen, wo beide Teile rotieren und nach einer bestimmten Zeit zum Stillstand kommen. Modernste Servoantriebstechnologien unterstützen beide Methoden, wobei das genaue Zusammenspiel von Drehzahl, Zeit, Druck und Winkel für einen optimalen Schweißprozess sorgt.

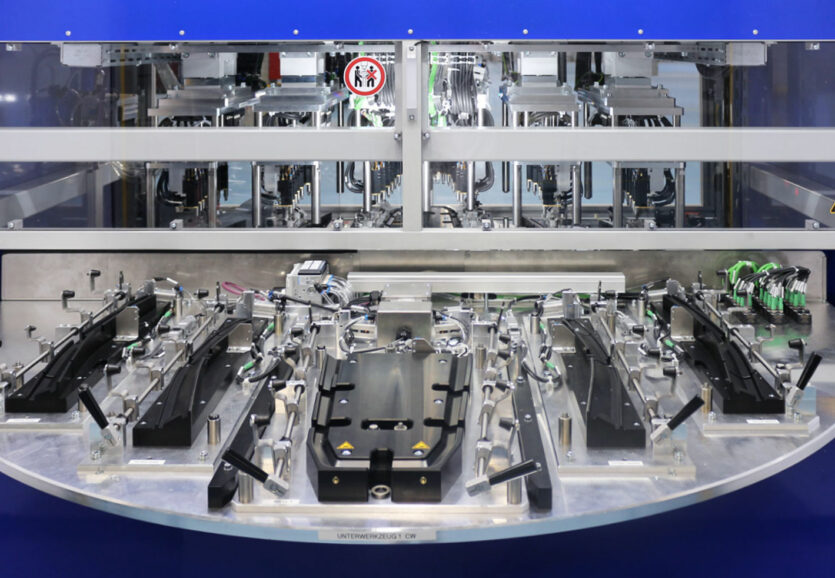

Anwendungsbereiche der RotationAnwendungszwecke

Rotationsschweißen eignet sich besonders für rotationssymmetrische Bauteile, wie Rohre oder Flanschverbindungen, und bietet durch seine Verfahrensfreiheit Vorteile bei der Verbindung unterschiedlich gestalteter Bauteile. Es kann praktisch auf alle thermoplastischen Kunststoffe, sowohl amorphe als auch teilkristalline Polymere, angewendet werden. Der Schweißprozess beinhaltet eine Anlaufphase für die Angleichung der Bauteiloberflächen, gefolgt von einer Hauptrotationsphase, bei der die Teile durch Druck und Reibung verschmolzen werden. Im Vergleich zu anderen Schweißmethoden zeichnet sich das Rotationsschweißen durch kurze Schweißzeiten und eine benutzerfreundliche Anwendung aus.