Präzision, Qualität und Wirtschaftlichkeit vereintHeizelement

Spiegelschweißen ist ein präzises Verfahren zur Verbindung von Thermoplasten, das Heizelemente oder Infrarotstrahlung nutzt.

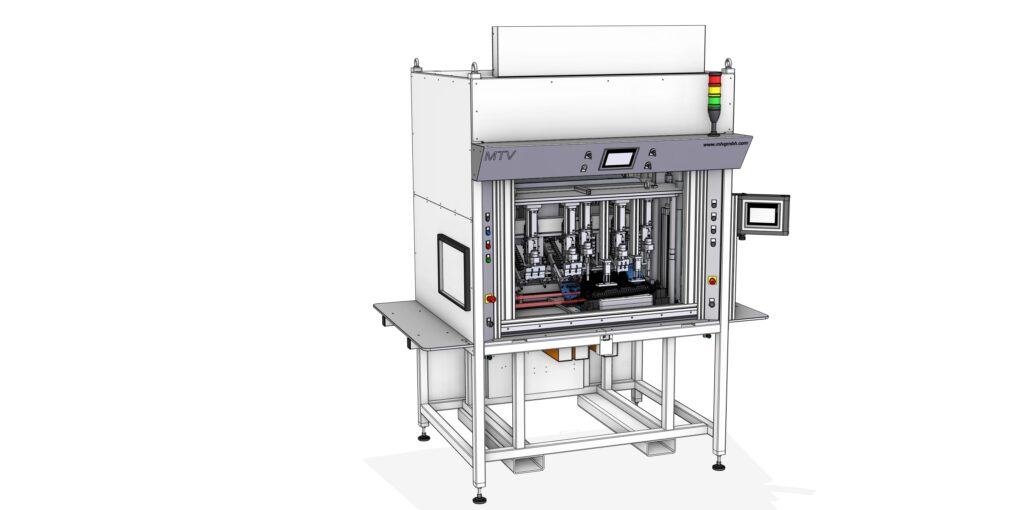

Es ist ideal für großflächige Kunststoffteile und komplex geformte Fügezonen. Beim Heizelementschweißen wird durch elektrisches Erwärmen eines Heizelements Schmelzwärme erzeugt, die die Bauteile erwärmt und nach Aufbringen spezifischen Drucks eine dichte Verbindung schafft. Dieses Verfahren, das in Nieder- und Hochtemperaturbereiche sowie Infrarotstrahlung unterteilt ist, zeichnet sich durch seine Zuverlässigkeit und Sicherheit aus. Die Infrarotmethode ermöglicht eine kontaktlose Erwärmung und Verbindung der Bauteile, was präzise abgestimmte Prozesse erfordert.

Anwendungsbereiche des SpiegelschweißenAnwendungszwecke

Das Spiegelschweißen eignet sich für alle thermoplastischen Kunststoffe und ist besonders vorteilhaft für die Verarbeitung dreidimensionaler und großflächiger Teile sowie für Konstruktionen mit spezifischen Abmessungen. Der Schweißprozess umfasst mehrere Phasen, von der sorgfältigen Platzierung der Bauteile bis zur finalen Verbindung unter Druck und Temperatur. Die Methode ermöglicht eine hohe Automatisierung und lässt sich durch Anpassung der Temperatur und des Prozesses effizient gestalten, obwohl sie im Vergleich zu anderen Schweißverfahren wie Ultraschall- oder Rotationsschweißen höhere Taktzeiten erfordert.